Экструзія пластмас - гэта працэс вытворчасці вялікіх аб'ёмаў, пры якім неапрацаваны пластык расплавляецца і фармуецца ў суцэльны профіль.На экструзіі вырабляюцца такія вырабы, як трубы/трубы, герметызатары, агароджы, парэнчы, аконныя рамы, поліэтыленавыя плёнкі і лісты, тэрмапластычныя пакрыцці і ізаляцыя правадоў.

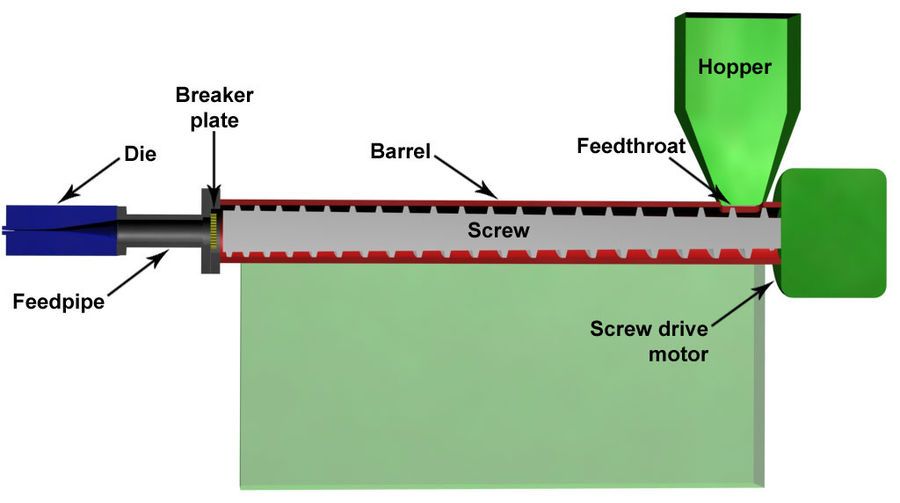

Гэты працэс пачынаецца з падачы пластыкавага матэрыялу (гранул, гранул, шматкоў або парашкоў) з бункера ў ствол экструдара.Матэрыял паступова плавіцца за кошт механічнай энергіі, якая выпрацоўваецца пры кручэнні шруб і награвальнікаў, размешчаных уздоўж ствала.Затым расплаўлены палімер націскаецца ў штамп, які надае палімеру форму, якая цвярдзее падчас астуджэння.

ГІСТОРЫЯ

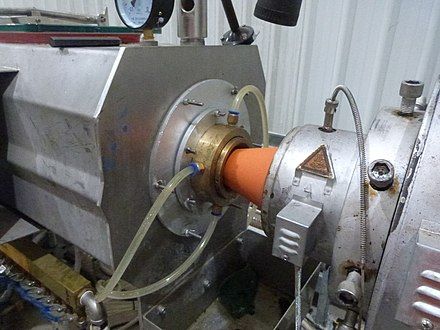

Экструзія труб

Першыя папярэднікі сучаснага экструдара былі распрацаваны ў пачатку 19 стагоддзя.У 1820 годзе Томас Хэнкок вынайшаў гумовы жавальны апарат, прызначаны для вяртання апрацаваных абрэзкаў каўчуку, а ў 1836 годзе Эдвін Чафі распрацаваў двухвалкавую машыну для змешвання дадаткаў у каўчук.Першая тэрмапластычная экструзія была зроблена ў 1935 годзе Полам Тростэрам і яго жонкай Эшлі Гершоф у Гамбургу, Германія.Неўзабаве пасля гэтага Раберта Каломба з LMP распрацаваў першыя ў Італіі двухшнековые экструдары.

ПРАЦЭС

Пры экструзіі пластмасы сыравіну злучэння звычайна маюць форму нурдаў (маленькіх шарыкаў, часта званых смалой), якія пад дзеяннем сілы цяжару падаюцца з верхняга бункера ў ствол экструдара.Часта выкарыстоўваюцца такія дабаўкі, як фарбавальнікі і інгібітары ўльтрафіялету (у вадкай форме або ў форме гранул), якія можна ўмешваць у смалу перад паступленнем у бункер.Працэс мае шмат агульнага з ліццём пластыка пад ціскам з пункту гледжання тэхналогіі экструдара, хоць ён адрозніваецца тым, што звычайна гэта бесперапынны працэс.У той час як пултрузія можа прапанаваць мноства падобных профіляў бесперапыннай даўжыні, звычайна з дадатковым узмацненнем, гэта дасягаецца шляхам выцягвання гатовага прадукту з фільеры замест экструзіі расплаву палімера праз фільеру.

Матэрыял паступае праз горла падачы (адтуліну ў задняй частцы ствала) і ўваходзіць у кантакт з шрубай.Шруба, якая верціцца (звычайна круціцца, напрыклад, 120 абаротаў у хвіліну), рухае пластыкавыя шарыкі наперад у нагрэты ствол.Пажаданая тэмпература экструзіі рэдка бывае роўнай зададзенай тэмпературы ствала з-за глейкага нагрэву і іншых эфектаў.У большасці працэсаў для ствала ўсталёўваецца профіль нагрэву, у якім тры або больш незалежных зон награвальніка з ПІД-кантраляцыяй паступова павялічваюць тэмпературу ствала ад задняй часткі (куды ўваходзіць пластык) да пярэдняй часткі.Гэта дазваляе пластыкавым шарыкам паступова плавіцца, калі яны праштурхоўваюцца праз ствол, і зніжае рызыку перагрэву, які можа выклікаць дэградацыю палімера.

Дадатковае цяпло ствараецца за кошт інтэнсіўнага ціску і трэння, якія адбываюцца ўнутры ствала.Фактычна, калі экструзійная лінія працуе з некаторымі матэрыяламі досыць хутка, награвальныя прыборы можна адключыць, а тэмпературу расплаву падтрымліваць толькі за кошт ціску і трэння ўнутры ствала.У большасці экструдараў прысутнічаюць астуджальныя вентылятары, якія падтрымліваюць тэмпературу ніжэй зададзенага значэння, калі вылучаецца занадта шмат цяпла.Калі прымусовае паветранае астуджэнне аказваецца недастатковым, то выкарыстоўваюцца адлітыя кашулі астуджэння.

Пластыкавы экструдар разрэзаны напалову, каб паказаць кампаненты

У пярэдняй частцы ствала расплаўлены пластык выходзіць са шнека і праходзіць праз пакет экрана, каб выдаліць любыя забруджванні ў расплаве.Экраны ўмацаваны разрыўной пласцінай (тоўстай металічнай шайбай з мноствам адтулін, прасвідраваных у ёй), паколькі ціск у гэтай кропцы можа перавышаць 5000 фунтаў на квадратны дюйм (34 МПа).Блок экрана/размыкаючая пласціна таксама служыць для стварэння супрацьціску ў ствале.Супрацьціск неабходны для раўнамернага плаўлення і належнага змешвання палімера, і колькі ствараецца ціску можна "наладзіць", змяняючы склад пакета экрана (колькасць экранаў, памер іх перапляцення дроту і іншыя параметры).Гэтая камбінацыя пласціны разбуральніка і пакета экрана таксама ліквідуе «памяць кручэння» расплаўленага пластыка і стварае замест гэтага «падоўжную памяць».

Пасля праходжання праз пласціну выключальніка расплаўлены пластык трапляе ў фільеру.Матэлька - гэта тое, што надае канчатковаму прадукту профіль і павінна быць спраектавана так, каб расплаўлены пластык раўнамерна перацякаў з цыліндрычнага профілю ў профіль прадукту.Нераўнамерны паток на гэтай стадыі можа прывесці да вырабу прадукту з непажаданымі рэшткавымі напружаннямі ў пэўных кропках профілю, якія могуць выклікаць дэфармацыю пры астыванні.Можна стварыць шырокі выбар формаў, абмежаваных суцэльнымі профілямі.

Прадукт цяпер трэба астудзіць, і гэта звычайна дасягаецца шляхам працягвання экструдата праз вадзяную лазню.Пластык з'яўляецца вельмі добрым цеплаізалятарам, таму яго цяжка хутка астудзіць.У параўнанні са сталлю пластык адводзіць цяпло ў 2000 разоў павольней.У трубаправоднай экструзійнай лініі на герметычную вадзяную лазню дзейнічае старанна кантраляваны вакуум, каб не дапусціць разбурэння зноў сфармаванай і яшчэ расплаўленай трубкі.Для такіх прадуктаў, як пластыкавыя плёнкі, астуджэнне дасягаецца шляхам працягвання праз набор астуджальных валкоў.Для плёнак і вельмі тонкіх лістоў паветранае астуджэнне можа быць эфектыўным у якасці пачатковай стадыі астуджэння, як пры экструзіі плёнкі з раздувам.

Пластыкавыя экструдары таксама шырока выкарыстоўваюцца для перапрацоўкі перапрацаваных пластыкавых адходаў або іншай сыравіны пасля ачысткі, сартавання і/або змешвання.Гэты матэрыял звычайна экструдуюць у выглядзе нітак, прыдатных для драбнення ў бісер або гранулы для выкарыстання ў якасці папярэдніка для далейшай апрацоўкі.

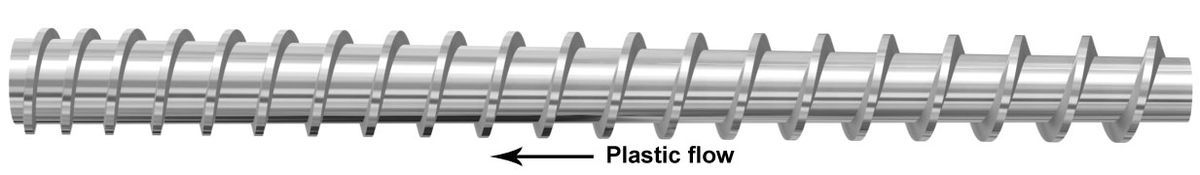

ДЫЗАЙН шрубы

Ёсць пяць магчымых зон у тэрмапластычных шрубе.Паколькі тэрміналогія ў галіны не стандартызавана, розныя назвы могуць ставіцца да гэтых зон.Розныя тыпы палімера будуць мець розныя канструкцыі шруб, некаторыя з якіх не ўключаюць у сябе ўсе магчымыя зоны.

Просты пластыкавы экструзійны шруба

Шрубы экструдара ад Boston Matthews

Большасць шруб маюць гэтыя тры зоны:

● Зона падачы (таксама званая зонай транспарціроўкі цвёрдых рэчываў): гэтая зона падае смалу ў экструдар, і глыбіня канала звычайна аднолькавая ва ўсёй зоне.

● Зона плаўлення (таксама званая пераходнай зонай або зонай сціску): большая частка палімера плавіцца ў гэтым раздзеле, і глыбіня канала паступова памяншаецца.

● Зона дазавання (таксама званая зонай транспарціроўкі расплаву): гэтая зона плавіць апошнія часціцы і змешвае да аднастайнай тэмпературы і складу.Як і зона харчавання, глыбіня рэчышча пастаянная ва ўсёй гэтай зоне.

Акрамя таго, вентыляваны (двухступеністы) шруба мае:

● Зона дэкампрэсіі.У гэтай зоне, прыблізна на дзве траціны шнека, канал раптоўна становіцца глыбей, што зніжае ціск і дазваляе любым захопленым газам (вільгаці, паветры, растваральнікам або рэагентам) выцягвацца з дапамогай вакууму.

● Другая зона вымярэння.Гэтая зона падобная на першую зону ўліку, але з большай глыбінёй рэчышча.Ён служыць для аднаўлення ціску расплаву, каб ён прайшоў праз супраціў экранаў і фільеры.

Часта даўжыня шрубы спасылаецца на яе дыяметр як суадносіны L:D.Напрыклад, шруба дыяметрам 6 цаляў (150 мм) пры 24:1 будзе мець даўжыню 144 цалі (12 футаў), а пры 32:1 — 192 цалі (16 футаў).Суадносіны L:D 25:1 з'яўляюцца агульнымі, але некаторыя машыны даходзяць да 40:1 для большага змешвання і большай прадукцыйнасці пры тым жа дыяметры шнека.Двухступеністыя (з вентыляцыяй) шрубы звычайна складаюць 36:1, каб улічыць дзве дадатковыя зоны.

Кожная зона абсталявана адной або некалькімі тэрмапарамі або RTD у сценцы ствала для кантролю тэмпературы.«Тэмпературны профіль», г.зн. тэмпература кожнай зоны, вельмі важны для якасці і характарыстык канчатковага экструдата.

ТЫПОВЫЯ ЭКСТРУЗІЙНЫЯ МАТЭРЫЯЛЫ

ПНД трубы падчас экструзіі.Матэрыял HDPE паступае з награвальніка, у форму, затым у астуджальны бак.Гэтая трубаправодная труба Acu-Power з'яўляецца сумесна экструдаванай - чорнай унутры з тонкай аранжавай абалонкай для абазначэння сілавых кабеляў.

Тыповыя пластыкавыя матэрыялы, якія выкарыстоўваюцца ў экструзіі, уключаюць, але не абмяжоўваюцца імі: поліэтылен (ПЭ), поліпрапілен, ацэталь, акрыл, нейлон (поліаміды), полістырол, полівінілхларыд (ПВХ), акрыланітрыл-бутадыен-стырол (АБС) і полікарбанат.[4] ]

ВЫПЫ ПАМЯТКІ

Існуюць розныя штампы, якія выкарыстоўваюцца ў экструзіі пластмас.Нягледзячы на тое, што паміж тыпамі і складанасцю штампаў могуць быць значныя адрозненні, усе штампы дазваляюць бесперапынную экструзію расплаву палімера, у адрозненне ад небесперапыннай апрацоўкі, такой як ліццё пад ціскам.

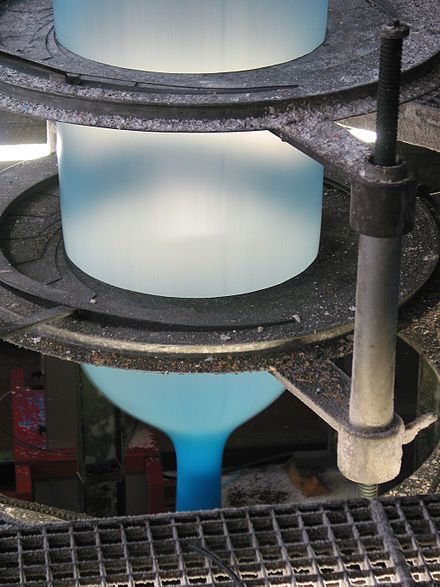

Экструзія плёнкі з раздувам

Выдувная экструзія поліэтыленавай плёнкі

Вытворчасць поліэтыленавай плёнкі для такіх прадуктаў, як сумкі для пакупак і бесперапынная плёнка, ажыццяўляецца з дапамогай лініі раздзімання плёнкі.

Гэты працэс такі ж, як звычайны працэс экструзіі, аж да штампа.У гэтым працэсе выкарыстоўваюцца тры асноўныя тыпы штампаў: кальцавая (або крыжападобная), павукавая і спіральная.Кольцавыя штампы з'яўляюцца самымі простымі і абапіраюцца на тое, што расплав палімера праходзіць вакол усяго папярочнага перасеку штампа перад выхадам з штампа;гэта можа прывесці да нераўнамернага патоку.Павукападобныя штампы складаюцца з цэнтральнай апраўкі, прымацаванай да вонкавага кальца штампа з дапамогай некалькіх «ножак»;у той час як паток больш сіметрычны, чым у кальцавых плашчаках, утвараецца шэраг зварных ліній, якія аслабляюць плёнку.Спіральныя штампы ліквідуюць праблему зварных ліній і асіметрычнага патоку, але, безумоўна, з'яўляюцца найбольш складанымі.

Расплав трохі астуджаюць перад выхадам з фільеры, каб атрымаць слабую паўцвёрдую трубку.Дыяметр гэтай трубкі хутка пашыраецца пад дзеяннем ціску паветра, і трубка цягнецца ўверх з дапамогай ролікаў, расцягваючы пластык як у папярочным, так і ў кірунках выцягвання.Выцяжка і выдзіманне прымушаюць плёнку быць танчэйшай, чым экструдаваная трубка, а таксама пераважна выраўноўваюць малекулярныя ланцужкі палімера ў кірунку, дзе назіраецца найбольшая пластычная дэфармацыя.Калі плёнка выцягваецца больш, чым раздзімаецца (канчатковы дыяметр трубкі блізкі да дыяметра экструдаванага), малекулы палімера будуць дакладна супадаць з напрамкам выцягвання, ствараючы плёнку, якая будзе моцнай у гэтым кірунку, але слабой у папярочным кірунку. .Плёнка, якая мае значна большы дыяметр, чым дыяметр экструдаванага, будзе мець большую трываласць у папярочным кірунку, але меншую ў напрамку выцягвання.

У выпадку поліэтылену і іншых паўкрышталічных палімераў, калі плёнка астывае, яна крышталізуецца на так званай лініі марозу.Калі плёнка працягвае астываць, яе праводзяць праз некалькі камплектаў прыціскных ролікаў, каб разраўнаваць яе ў плоскую трубку, якую потым можна зматаць або разрэзаць на два ці больш рулонаў лістоў.

Экструзія ліста/плёнкі

Экструзія ліста/плёнкі выкарыстоўваецца для экструзіі пластыкавых лістоў або плёнак, якія занадта тоўстыя, каб іх можна было раздуваць.Плашчакі выкарыстоўваюцца двух відаў: Т-вобразныя і плечыкі.Мэта гэтых штампаў - пераарыентаваць і накіраваць паток расплаву палімера з аднаго круглага выхаду з экструдара ў тонкі плоскі плоскі паток.У абодвух тыпах плашчакоў забяспечваецца пастаянны раўнамерны паток па ўсёй плошчы папярочнага перасеку.Астуджэнне, як правіла, адбываецца шляхам працягвання праз набор астуджальных валкоў (каландр або астуджальныя валкі).Пры экструзіі лістоў гэтыя валкі забяспечваюць не толькі неабходнае астуджэнне, але таксама вызначаюць таўшчыню ліста і тэкстуру паверхні [7].Часта сумесная экструзія выкарыстоўваецца для нанясення аднаго або некалькіх слаёў на асноўны матэрыял для атрымання пэўных уласцівасцей, такіх як паглынанне УФ-выпраменьвання, тэкстура, супраціў пранікненню кіслароду або адлюстраванне энергіі.

Распаўсюджаным працэсам пасля экструзіі пластыкавых лістоў з'яўляецца тэрмафармоўка, пры якой ліст награваецца да мяккасці (пластыка) і фармуецца праз форму ў новую форму.Калі выкарыстоўваецца вакуум, гэта часта называюць вакуумным фармаваннем.Арыентацыя (г.зн. здольнасць/даступная шчыльнасць ліста, які можа быць выцягнуты ў форму, якая звычайна можа вар'іравацца па глыбіні ад 1 да 36 цаляў) вельмі важная і моцна ўплывае на час фармавання большасці пластмас.

Экструзія труб

Экструдаваныя трубы, такія як трубы з ПВХ, вырабляюцца з выкарыстаннем вельмі падобных штампаў, якія выкарыстоўваюцца пры экструзіі плёнкі з раздувам.Станоўчае ціск можа быць прыменена да ўнутраных паражнін праз штыфт, або адмоўнае ціск можа быць прыменена да вонкавага дыяметра з дапамогай вакуумнага памеры, каб забяспечыць правільныя канчатковыя памеры.Дадатковыя прасветы або адтуліны могуць быць уведзены шляхам дадання адпаведных унутраных апраўак да штампа.

Медыцынская экструзійная лінія Boston Matthews

Прымяненне шматслойных труб таксама заўсёды прысутнічае ў аўтамабільнай прамысловасці, сантэхнічнай і ацяпляльнай прамысловасці і ўпаковачнай прамысловасці.

Экструзія верхняй абалонкі

Экструзія верхняй абалонкі дазваляе наносіць знешні пласт пластыка на існуючы провад або кабель.Гэта тыповы працэс для ізаляцыі правадоў.

Ёсць два розныя тыпы штампаў, якія выкарыстоўваюцца для нанясення пакрыцця на дрот, трубку (або абалонку) і ціск.У інструментах для абалонкі расплаўлены палімер не датыкаецца з унутраным дротам да таго часу, пакуль непасрэдна перад вуснамі штампа.У інструментах пад ціскам расплаў датыкаецца з унутраным дротам задоўга да таго, як ён дасягне вуснаў штампа;гэта робіцца пры высокім ціску, каб забяспечыць добрае счапленне расплаву.Калі неабходны цесны кантакт або адгезія паміж новым пластом і існуючым дротам, выкарыстоўваецца прыціскной інструмент.Калі адгезія не з'яўляецца жаданай/неабходнай, замест яе выкарыстоўваецца інструмент для абалонкі.

Каэкструзія

Каэкструзія - гэта экструзія некалькіх слаёў матэрыялу адначасова.У гэтым тыпе экструзіі выкарыстоўваюцца два ці больш экструдара для расплаўлення і падачы стабільнай аб'ёмнай прапускной здольнасці розных вязкіх пластмас у адну экструзійную галоўку (форму), якая будзе экструдаваць матэрыялы ў патрэбнай форме.Гэтая тэхналогія выкарыстоўваецца для любога з працэсаў, апісаных вышэй (выдувная плёнка, накладанне абалонкі, трубаправоды, ліст).Таўшчыня слаёў рэгулюецца адноснымі хуткасцямі і памерамі асобных экструдараў, якія дастаўляюць матэрыялы.

5:5 пласта сумеснай экструзіі касметычнага "выціскання" трубкі

У многіх рэальных сітуацыях адзін палімер не можа задаволіць усе патрабаванні прымянення.Складаная экструзія дазваляе экструдаваць змешаны матэрыял, але суэкструзія захоўвае асобныя матэрыялы ў выглядзе розных слаёў у экструдаваным прадукце, дазваляючы адпаведнае размяшчэнне матэрыялаў з рознымі ўласцівасцямі, такімі як кіслародная пранікальнасць, трываласць, калянасць і зносаўстойлівасць.

Экструзійнае пакрыццё

Нанясенне экструзійнага пакрыцця - гэта выкарыстанне працэсу раздзімання або ліцця плёнкі для нанясення дадатковага пласта на існуючы рулон паперы, фальгі або плёнкі.Напрыклад, гэты працэс можна выкарыстоўваць для паляпшэння характарыстык паперы, пакрыўшы яе поліэтыленам, каб зрабіць яе больш устойлівай да вады.Экструдаваны пласт таксама можна выкарыстоўваць у якасці клею для злучэння двух іншых матэрыялаў.Тэтрапак - камерцыйны прыклад гэтага працэсу.

СКЛАДНЫЯ ЭКСТРУЗІІ

Экструзія злучэння - гэта працэс, які змешвае адзін або некалькі палімераў з дадаткамі для атрымання пластмасавых злучэнняў.Кармы могуць быць грануламі, парашком і/або вадкасцямі, але прадукт звычайна ў форме гранул, які выкарыстоўваецца ў іншых працэсах фарміравання пластмас, такіх як экструзія і ліццё пад ціскам.Як і ў выпадку з традыцыйнай экструзіяй, існуе шырокі дыяпазон памераў машын у залежнасці ад прымянення і жаданай прапускной здольнасці.У той час як у традыцыйнай экструзіі могуць выкарыстоўвацца як одношнековые, так і двухшнековые экструдары, неабходнасць адэкватнага змешвання ў кампазіцыйнай экструзіі робіць двухшнековые экструдары амаль абавязковымі.

ВІДЫ ЭКСТРУДАР

Двухшнековые экструдары бываюць двух падтыпаў: з сумесным кручэннем і супрацьлеглым кручэннем.Гэтая наменклатура адносіцца да адноснага кірунку кручэння кожнага шрубы ў параўнанні з іншым.У рэжыме сумеснага кручэння абодва шрубы круцяцца па або супраць гадзіннікавай стрэлкі;пры супрацьлеглым кручэнні адзін шруба круціцца па гадзіннікавай стрэлцы, а другі - супраць гадзіннікавай стрэлкі.Было паказана, што для зададзенай плошчы папярочнага сячэння і ступені перакрыцця (узаемадзеяння) восевая хуткасць і ступень змешвання вышэй у здвоеных экстрударах, якія круцяцца адначасова.Тым не менш, павышэнне ціску вышэй у супрацьлеглых экстрударах.Канструкцыя шнека звычайна модульная, таму што розныя элементы транспарціроўкі і змешвання размешчаны на валах, каб забяспечыць хуткую рэканфігурацыю для змены працэсу або замены асобных кампанентаў з-за зносу або каразійнага пашкоджання.Памеры машын вар'іруюцца ад 12 мм да 380 мм

ПЕРАВАГІ

Вялікай перавагай экструзіі з'яўляецца тое, што такія профілі, як трубы, могуць вырабляцца любой даўжыні.Калі матэрыял дастаткова гнуткі, трубы можна вырабляць вялікай даўжыні, нават намотваючы на катушку.Яшчэ адна перавага - экструзія труб з убудаванай муфтай, уключаючы гумовае ўшчыльненне.

Час публікацыі: 25 лютага 2022 г